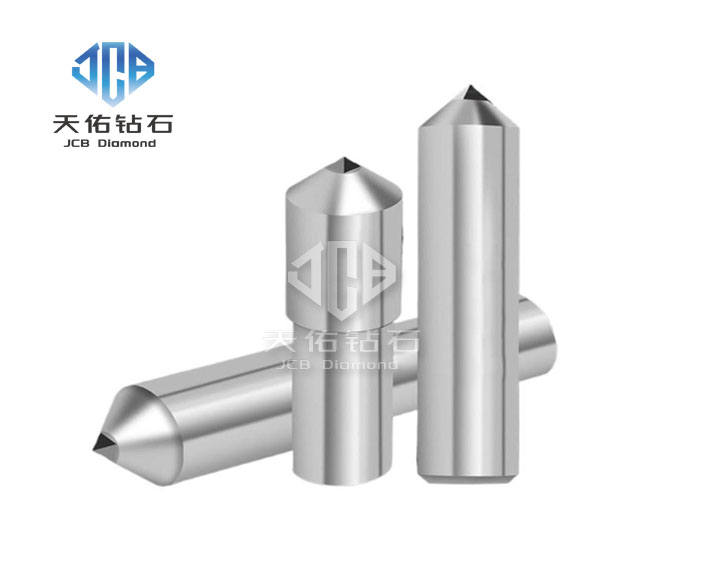

다이(주어진 직경의 와이어를 절단하는 도구)

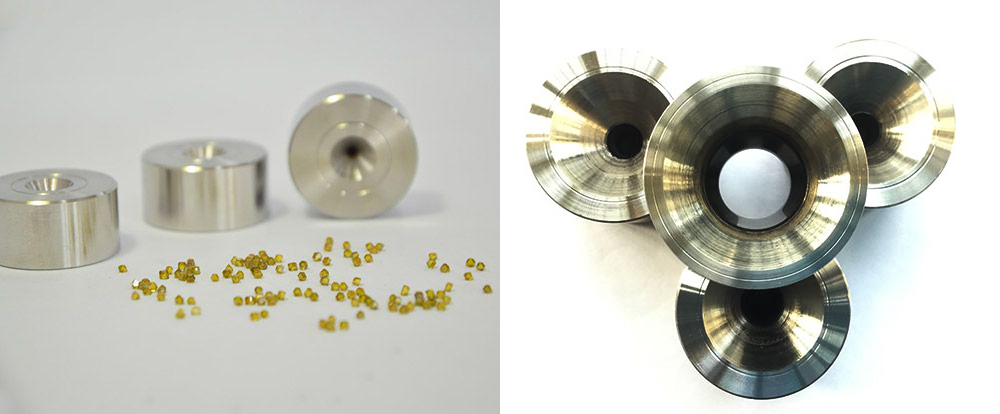

와이어 드로잉 다이는 일반적으로 금속 와이어를 그리는 데 사용되는 다양한 유형의 금형과 광섬유를 그리는 데 사용되는 금형을 말합니다. 모든 와이어 드로잉 다이에는 원형, 정사각형, 팔각형 또는 기타 특수한 모양의 구멍이 다이 중앙에 있습니다. 금속은 다이의 구멍을 통해 그려져 크기가 작아지고 모양도 바뀝니다. 부드러운 금속(예: 금, 은)의 경우 강철 다이면 충분하며 다이에는 직경이 다른 여러 개의 구멍이 있을 수 있습니다.

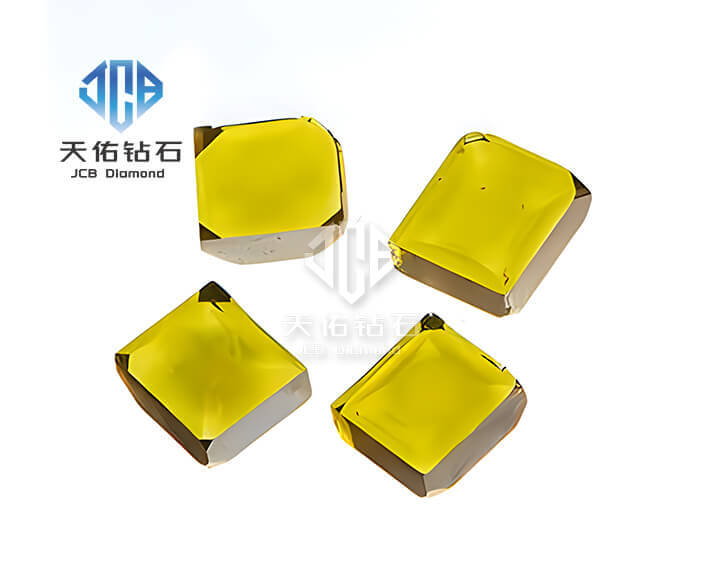

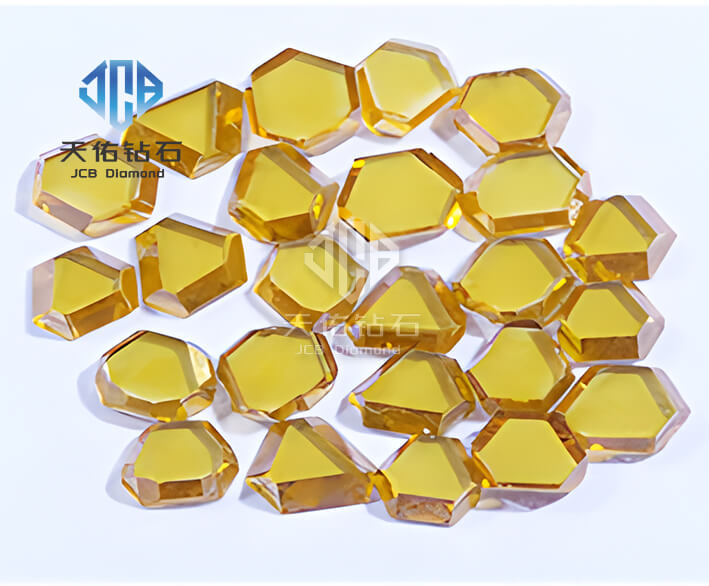

와이어 드로잉 다이는 전자 장치, 레이더, 텔레비전, 계측 및 항공 우주 및 기타 고정밀 와이어뿐만 아니라 일반적으로 사용되는 텅스텐 와이어, 몰리브덴 와이어, 스테인리스 스틸 와이어, 와이어 및 케이블 와이어와 같은 널리 사용되며 다양한 합금 와이어는 천연 다이아몬드, 합성 다이아몬드, 다결정 다이아몬드 및 CVD 다이아몬드를 원료로 사용하여 다이아몬드 와이어 드로잉 다이, 마모에 강한 저항력, 서비스 수명을 가진 다이아몬드 와이어 드로잉 다이로 그려져 있습니다. 높은 서비스 수명.

수십 년의 개발 끝에 많은 새로운 유형의 와이어 드로잉 다이 재료가 등장했습니다. 재료의 유형에 따라 와이어 드로잉 다이는 합금강 다이, 텅스텐 카바이드 다이, 천연 다이아몬드 다이, 다이아몬드 다이, 다결정 다이아몬드 다이, CVD 다이아몬드 다이 및 세라믹 다이로 나눌 수 있습니다. 신소재의 개발로 와이어 드로잉 다이의 적용 범위가 크게 확대되고 와이어 드로잉 다이의 수명이 향상되었습니다.

와이어 드로잉 다이 코어의 구조는 작업의 성격에 따라 “입구 영역, 윤활 영역, 작업 영역, 사이징 영역 및 출구 영역”의 5 개 영역으로 나눌 수 있습니다. 다이의 내경 프로파일은 매우 중요하며 와이어의 압축을 결정하고 필요한 장력을 결정하며 드로잉 후 와이어의 잔류 응력에 영향을 미칩니다. 각 영역의 역할의 핵심 역할은 다음과 같습니다 : 입구 영역, 스레딩을 용이하게하고 입구에서 마모 드로잉 다이 방향으로 와이어를 방지하는 입구 영역; 와이어가 윤활유로 쉽게 가져올 수있는 윤활 영역; 작업 영역은 금형 구멍의 주요 부분이며, 여기서 강선 변형 프로세스, 즉 원래 단면이 필요한 단면 크기로 축소됩니다. 원추형 표면 금속을 그릴 때 둥근 테이블이 차지하는 공간의 작업 영역에있는 금속의 부피, 공간을 변형 영역이라고합니다. 작업 영역의 원추형 반각 α(금형 구멍의 반각이라고도 함)는 주로 당기는 힘의 크기를 결정하는 데 사용되며, 사이징 영역의 역할은 그려지는 강철 와이어의 정확한 크기를 얻는 것입니다; 출구 영역은 강철 와이어 출구가 매끄럽지 않고 강철 와이어의 표면을 긁는 것을 방지하는 데 사용됩니다.

드로잉 속도가 증가함에 따라 와이어 드로잉 다이의 수명이 눈에 띄는 문제가되었습니다. 미국인 T 맥스월과 E G 켄트는 새로운 고속 와이어 드로잉 다이 홀 유형 이론, 즉 “선형” 이론에 적응할 것을 제안했습니다. 와이어 드로잉 다이의 생산 이론에 따르면 다음과 같은 특징이 있습니다:

입구 영역, 윤활 영역을 하나로 통합하여 윤활 각도를 줄이는 경향으로 윤활유가 특정 압력 전에 작업 영역으로 윤활유를 공급하여 더 나은 윤활 효과를 발휘할 수 있습니다.

더 나은 윤활 압력을 설정하기 위해 입구 영역과 작업 영역이 길어지고, 각 패스의 도면 재료 및 압축률에 따른 각도가 선호되었습니다.

사이징 영역은 직선이고 적당한 길이여야 합니다.

세로선의 모든 부분이 직선이어야 합니다.